ساخت قالب لاستیک

همافزایی فناوری و تجربه، در پاسخ به تمامی کاربردها

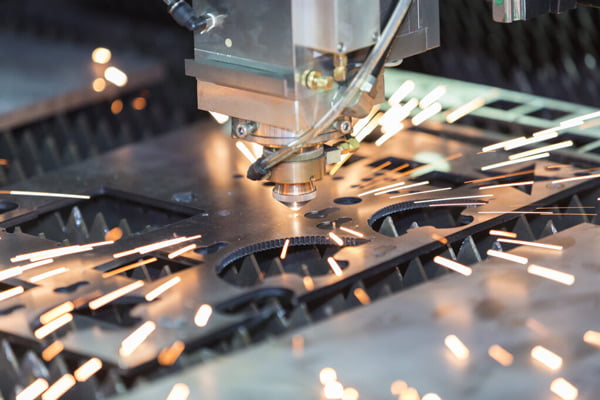

آراموتور با بهره گیری از مجرب ترین و پیشرفته ترین واحدهای طراحی و تولید قالبهای لاستیک در ایران توانایی تولید قالبهای لاستیک با تکینک های فشاری (compression )، انتقالی (Transfer ) و تزریقی (injection) را دارد.

ارتباط مستقیم این بخش با تولیدکنندگان مطرح پرسهای تولید لاستیک از یک سو، و تولید کنندگات قطعات و کامپاندهای لاستیک از سوی دیگر تضمین کننده کیفیت قالبها و راندمان بهینه و کارکرد پایدار قالب های لاستیک است.

تنوع تکنیکی و ظرافت طراحی، و کیفیت عملکرد قالبهای لاستیک ما ، سفارشهای متعددی را در حوزه های دریایی، نفت و پتروشیمی، نظامی، خودرو (سبک و سنگین)، معدن و .. به همراه داشته است که هر کدام به عنوان تجربه ای موفق، چراغ راه سفارشهای آتی آراموتور در این حوزه بوده اند.

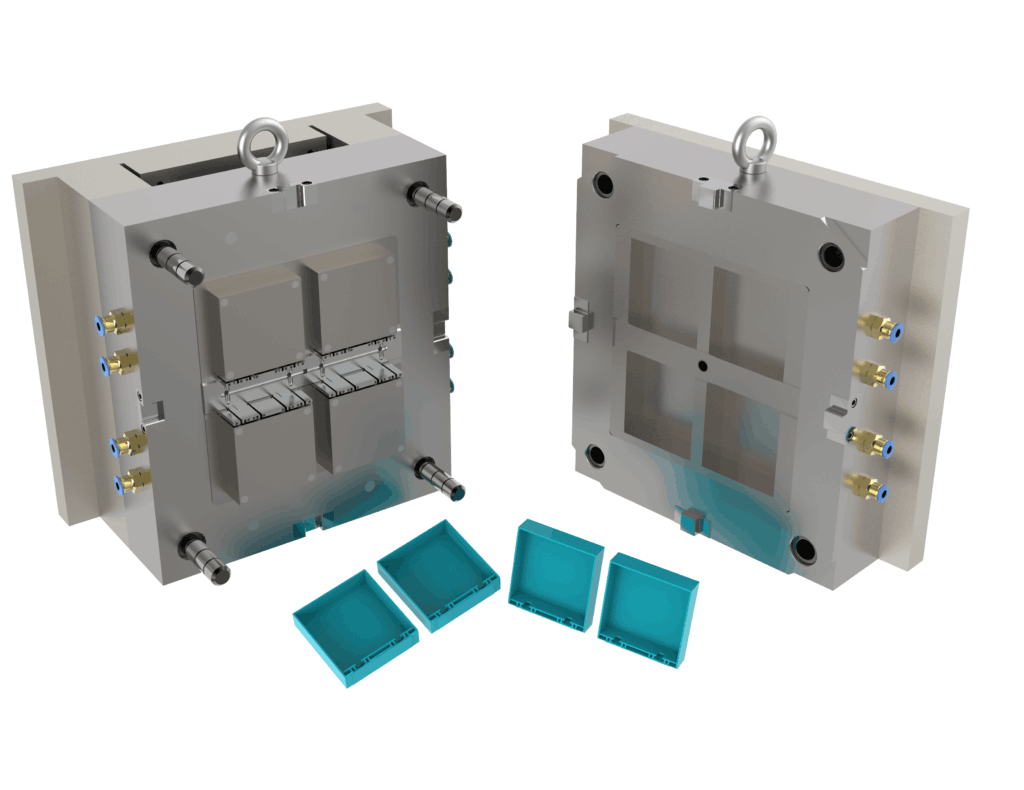

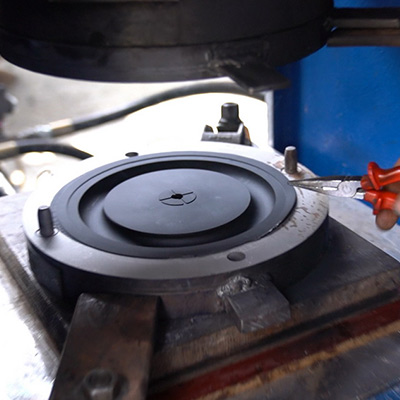

قالب فشاری

Compression Molding

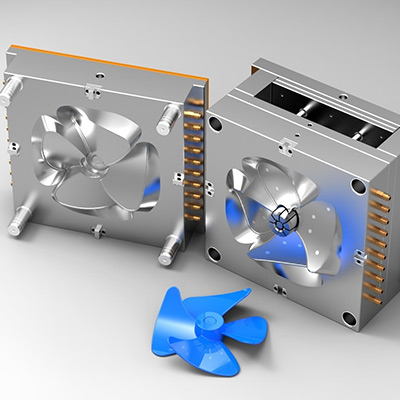

قالب تزریقی

Injection Molding

قالب انتقالی

Transfer Molding

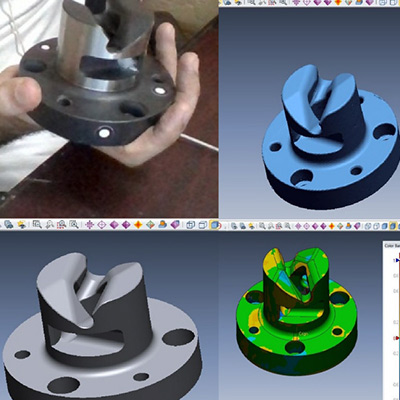

ساخت قالب لاستیک و قطعات خاص لاستیکی و سیلیکون

ساخت قالب لاستیک به دلیل آنکه نسبت به قالب های دایکست و پلاستیک دارای پیچیدگی کمتر و هزینه کمتری هستند استفاده بیشتری در صنایع مختلف دارند . مراحل کار اینکونه است که در ابتدای کار باید قالب مورد نظر را گرم کرد و هنگامی که قالب به حرارت مورد نظر رسید (در لاستیک ها حدودا ۱۲۰ درجه و در سیلیکون رابرها ۱۵۰ تا ۲۰۰ درجه ) و در این مرحله لاستیک ها بصورت رول یا نواری و یا لقمه و یا یانکه در محفظه تزریق ( این مورد برای قالبهایی که دارای محفظه تزریق هستند ) باید در زیر آن قرار بگیرد.

البته موادی که بصورت مذاب داخل قالب ریخته شده(مانند قالب های پلاستیک و ریخته گری ) که پس از سرد شدن از قالب خارج می شوند برعکس قالب های پلاستیک هستند.

بعد از اینکه این مواد تحت فشار به شکل قالب درآمد و مدت پخت طی شد، قالب بر میگردد و قطعه لاستیکی یا سیلیکونی فرم گرفته شده، اماده است و خارج می شود. همه این مراحل و کیفیت قطعه خروجی به مهندسی ساخت قالب لاستیک برمیگردد که چه میزان دقیق و اصولی انجام شده است .

قالب های لاستیکی در ۳ نوع ساخته می شوند :

ساخت قالب لاستیک نوع فشاری

قالب های لاستیک فشاری ساده ، ساخته شده از دو کفه هستند که لاستیک خام در کویته قالب لاستیک یا همان محفظه بصورت مستقیم قرار داده می شود .

در این مدل ساخت قالب لاستیک که معمولا پلیسه ضخیم تری دارد، قطعه تشکیل شده برای تولید قطعاتی با پلیسه کم و قطعات حساس مناسب نیست. ولی خوبی آن این است که پس از جدا شدن دونیمه ، خارج شدن قطعه لاستیکی و مازاد بطور همزمان اتفاق می افتد.

ساخت قالب لاستیک نیمه انتقالی

در این مدل ساخت قالب لاستیک که از ۳ قسمت تشکیل و ساخته می شود .مابین قسمت پایین و قسمت میانی حفره اصلی قالب لاستیک انتقالی طراحی و تعبیه می گردد.

قسمت وسط و قسمت پایینی بدون مواد روی هم قرار گرفته و به راحتی روی هم جفت می شوند . پس از ان ماده خام در محفظه ی بالایی قسمت دوم ( منظور همان قسمت میانی است) قرار گرفته که توسط سنبه فشاری که به شکل سنبه است یا همان قسمت سوم تحت فشار قرار میگیرد و از سوراخهای کوچک کف محفظه به داخل محفظه اصلی تزریق می گردد.

در این مدل قالب لاستیک نیمه انتقالی قطعات باید حداقل پلیسه را داشته باشد و دقت ابعاد دقیق تری بدست آید. از این روش ساخت برای تولید و ساخت انواع قطعات لاستیک مانند کائو چو، پلی بوتادین و لاستیک سیلیکون استفاده می شود.

این روش برای قطعات دارای ماهیچه مخصوصا مناسب است. البته اگر قسمت محفظه اصلی طراحی درستی داشته باشد و همچنین پرس کار بی دقتی نکند، این روش دچار اسیب نمی شود.

- معایب قالب لاستیک نیمه انتقالی

مشکل پاکسازی قسمت محفظه بارگیری یکی از ایرادات قالب های لاستیک انتقالی پس از هر بار تزریق است. جدا سازی سنبه از قسمت میانی از دیگر مشکلات قالب لاستیک انتقالی است که اگر فاصله زیادی از هم داشته باشند کنترل فشار روی لاستیک سخت تر می شود و اگر هم نسبت به هم فاصله کمی داشته باشند دو قسمت به هم گیر می کنند.

یکی از کاربردهای خیلی خوبی که لاستیک های سیلیکونی دارند ، استفاده از آن ها برای تولید صفحه کلید های متنوع است. زیرا که این بکار بردن سیلیکون برای تولید صفحه کلید بسیار بهینه و مقرون به صرفه است.

نحوه پخت مواد اولیه موجود در لاستیک¬ها و نیز درسیلیکون¬ها به صورت خام، دارای خواص پایینی هستند که در صنعت امکان استفاده از آن ها نیست، اما ترکییب آن با مواد افزودنی و پخت آن برای به وجود آمدن مخلوط یکنواخت و با ثبات، کاربردهای متعددی را برای آن ایجاد می کند.

نوع سوم یا ساخت قالب پلاستیک تزریقی

نوع سوم ساخت قالب لاستیک تزریق با دستگاه مخصوص تزریق لاستیک است که شبیه به دستگاه تزریق پلاستیک البته با کمی تغییر در سیستم پیش گرم کردن ماده خام و تزریق و پخت انجام می شود. این روش تزریق ساخت قالب لاستیک مخصوصا برای تولید قطعات سیلیکونی مناسب است چرا که ماده خام سیلیکون برعکس ماده خام انواع لاستیک ها ی دوده خور پیش از حرارت دیدن هم نرم می باشد و به پیش حرارت دادن هم احتیاجی نیست و به اسانی در مسیرهای تزریق حرکت می کند و می تواند دیواره های بلند با ضخامت یک میل را هم پر نماید. قالبهای لاستیک از فولاد آلیاژی گرم کار ساخته و در قسمت محفظه آبکاری سخت تر گرم می گردد تا هم قالب دیرتر تغییر شکل دهد و هم قطعه زود تر آزاد شود. طریقه پخت مواد اولیه که هم در سیلیکون ها و هم در لاستیک ها وجود دارد دارای خواص پایینی هستند که امکان استفاده از آن ها در صنعت نیست ، اما ترکییب آن با مواد افزودنی و پخت آن برای به وجود آمدن مخلوط یکنواخت و با ثبات، کاربردهای متعددی را برای آن ایجاد می کند.

موضوع دیگری که بسیار اهمیت دارد ، زمان پخت مواد است که با توجه به ماده و نوع افزودنی های موجود در آن تفاوت دارد. زیرا شکل گیری مجدد پس از پخت لاستیک امکان ندارد پس تا قبل از تزریق و قالب گیری باید اطلاعات مناسب وکافی در این زمینه داشت .چرا که زمان، در فرایند تزریق یا در فرایند شکل گیری لاستیک بسیار مورد اهمیت است . زیرا بعد از عمل پخت ، هیچ تغییر شکلی در ماده نمی تواند رخ دهد پس عامل پخت باید در اخرین مرحله و پس از اضافه کردن تمام افزودنی های مورد استفاده ، افزوده شود.